Semiflex-Technologie - Semiflex PCB

Smart Solutions für einen optimierten Einbau

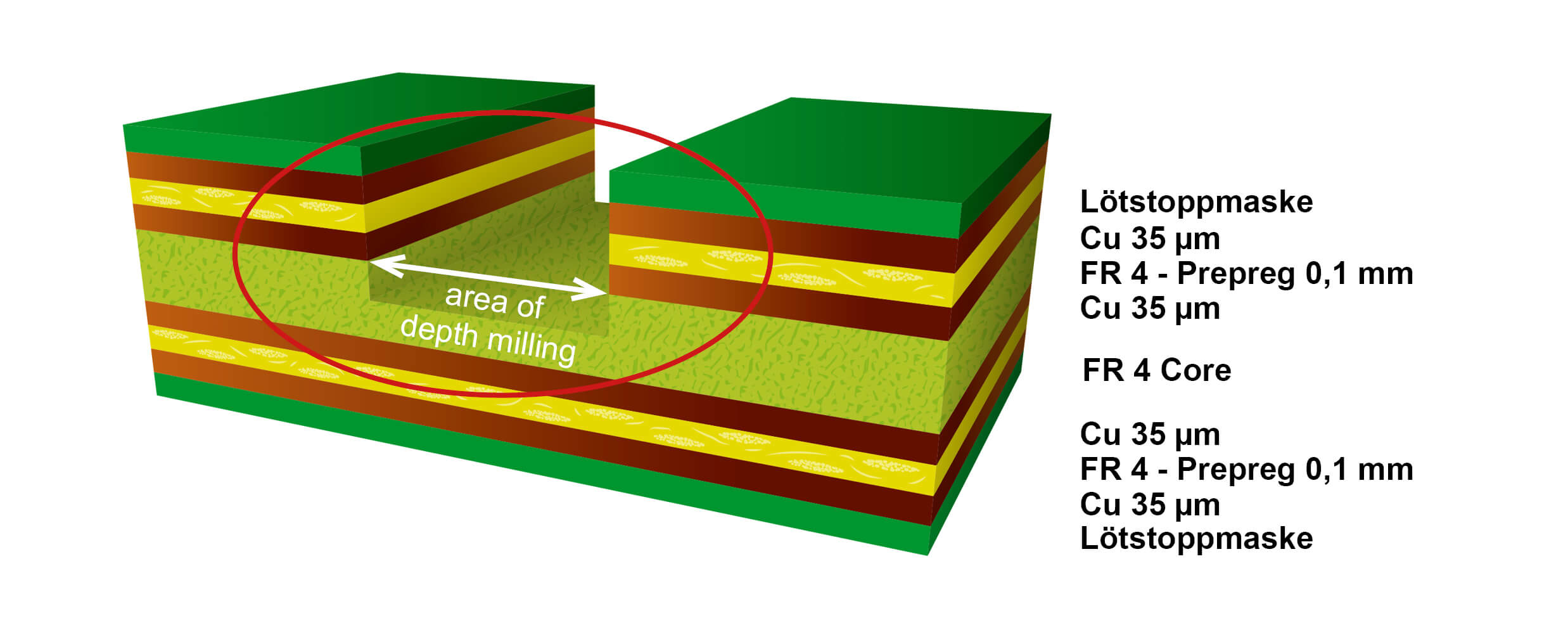

Bei der Semiflex-Technologie wird der semiflexible Bereich durch definiertes Tiefenfräsen erzeugt. Semiflex PCBs bieten eine Alternative mit deutlichen Kostenvorteilen gegenüber der klassischen Starr-Flex-Leiterplatte auf Polyimidbasis. So ist durch die niedrige Feuchtigkeitsaufnahme des polyimidfreien Aufbaus keine spezielle thermische Vorbehandlung beim Löten mehr notwendig.

Diese Technologie ist ausschließlich für Anwendungen geeignet, bei denen keine dynamische Belastung des Biegebereichs gefordert ist. Das Biegen der Leiterplatte erfolgt in der Regel nur einmal bei der Montage der Baugruppe ins Gehäuse. Weitere Biegezyklen sind nach der statischen Fixierung der Schaltung gegebenenfalls zu Service-Zwecken erforderlich.

Bereits seit mehr als 25 Jahren fertigt und liefert Unimicron Germany Leiterplatten mit semiflexiblen Bereichen für alle Anwendungsbereiche. Aufgrund hoher Qualität und Zuverlässigkeit ist die Semiflex-Technologie schon seit über 20 Jahren im Automotive-Bereich und auch für Sicherheitselektronik freigegeben.

Einsatzgebiete:

- Anwendungen ohne dynamische Belastung des Biegebereichs

- Automobilelektronik

- Industrieelektronik

- Sicherheitselektronik

Vorteile:

- hohe Zuverlässigkeit

- Einsparung von Bauteilen

- Platzersparnis

Hohe Zuverlässigkeit und Qualität

Beispiel: 4-Lagen Multilayer mit 2 Kupferlagen im Flexbereich

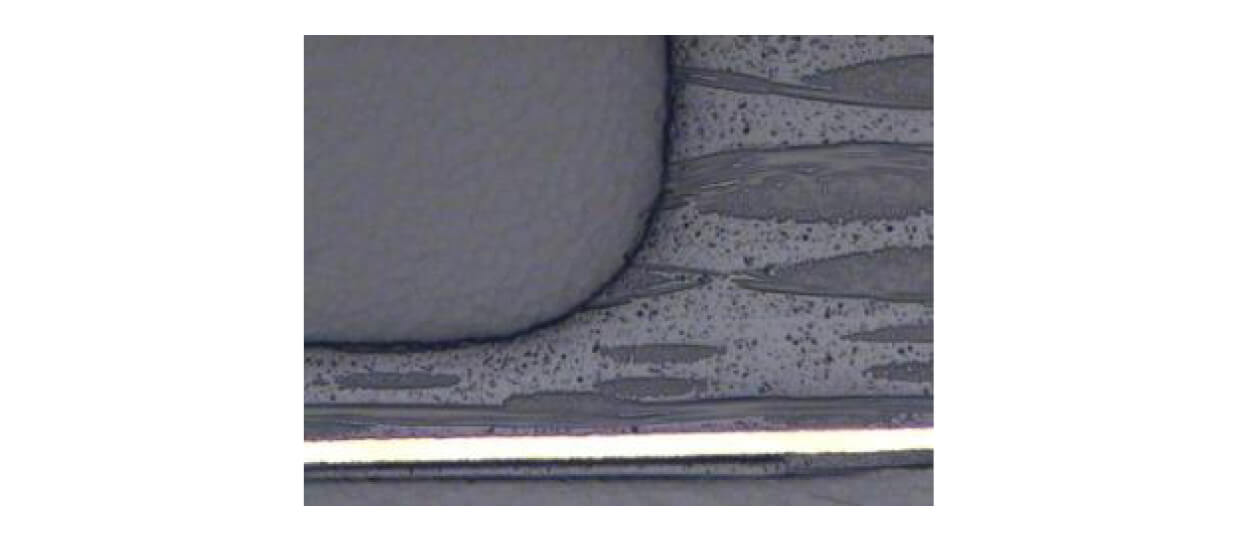

Schnittschliff Semiflex-Leiterplatte mit „abgerundetem“ Übergang vom starren zum Semiflex-Bereich

Entscheidende Faktoren für gute Qualität & grundlegende Design Regeln

- Die Länge des Flex-Bereiches muss dem Fräserdurchmesser entsprechen, d.h. der Flex-Bereich wird normalerweise in einem Zug erzeugt und ist damit kosteneffizient. Dies hat den klaren Vorteil, dass keine Stufen im Flex-Bereich vorhanden sind, welche später eine potentielle Schwachstelle bei der Biegung darstellen könnten. Mehrfachfräsungen führen wir ausschließlich nach expliziter Abstimmung mit den Kunden durch.

- Die für den Tiefenfräsprozess eingesetzten Fräser haben eine spezielle Geometrie. Dadurch werden „scharfkantige“ Übergänge zwischen starrem und Semiflex-Bereich in jedem Fall sicher vermieden.

- Beim Fräsen darf der Fräser nicht im späteren semiflexiblen Bereich eintauchen, d. h. außerhalb dieses Bereichs muss ein Freiraum von mindestens 0,5 x Fräserdurchmesser + 0,1 mm für das Eintauchen und den Fräserauslauf zur Verfügung stehen.

Bei Unimicron Germany eingesetzte Standardfräser-Durchmesser liegen im Bereich 3-11 mm. - Kupferfreie Bereiche mit Blindleiter oder Kupfer auffüllen, um die Stabilität zu erhöhen (min. 1 mm Überlappung im starren Bereich).

- Leiter und Blindleiter sollen radial zum Biegeradius verlaufen.

- Auf dem starren Bereich dürfen im Abstand von min. 1 mm zum flexiblen Bereich keine Bestückungsbohrungen oder SMD-Landeflächen platziert werden.

- Die minimalen Leiterbreiten und -abstände (min. 200 μm) sind abhängig von der Kupferstärke, dem Biegeradius und dem Biegewinkel.

- Die Außenkanten der Flexbereiche sollten mit einem „Einreißschutz“ (Blindleiter) von min. 1 mm Breite versehen werden.

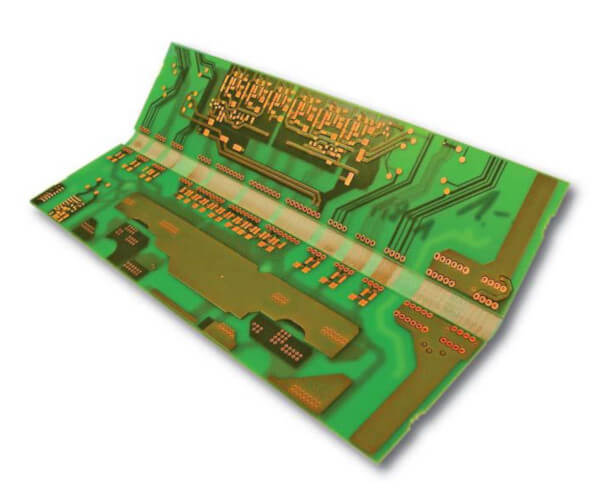

- Die Auslegung des Flex-Bereiches sollte möglichst nur in eine Richtung erfolgen (x oder y), ansonsten muss die Flex-Maske für die x- und y-Richtung in zwei Prozessschritten erfolgen.

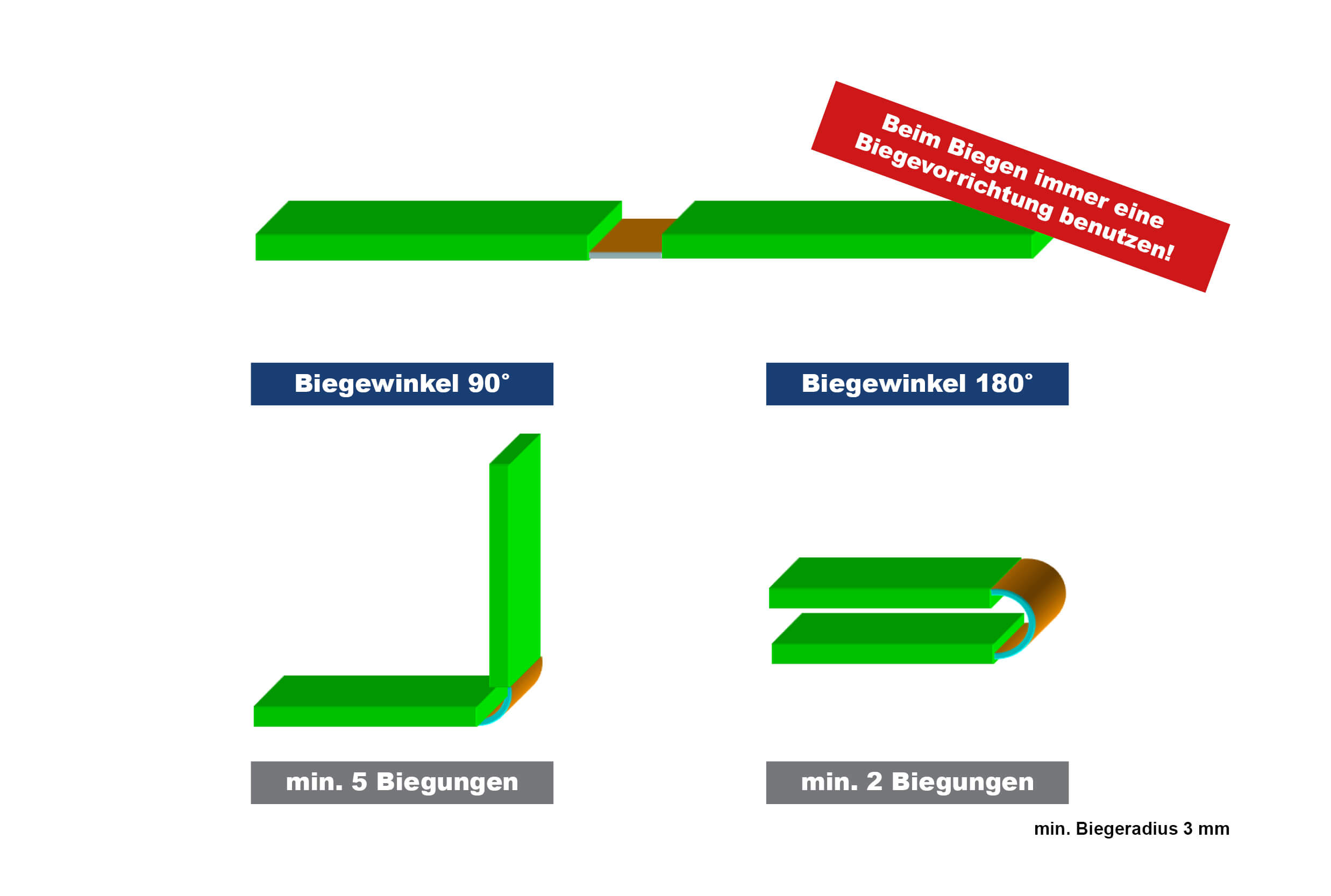

Konstruktionshinweis Biegen

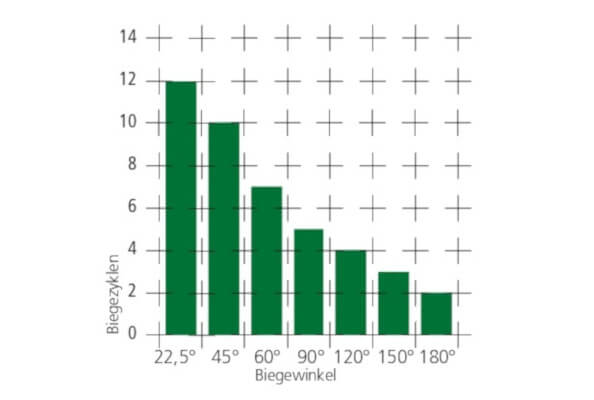

Test-Leiterplatte: garantierte Biegezyklen bei verschiedenen Biegewinkeln

Biegezyklen abhängig vom Biegewinkel, Mindestradius 3 mm

Gerade bei Konstruktionen mit zwei Kupferlagen im Flex-Bereich ist besonderes Augenmerk auf den Lagenaufbau der Schaltung zu richten. Hierbei sind insbesondere die Anforderungen an den Biegeradius, Biegewinkel (z. B. 90° oder 180°) und die Anzahl der Biegezyklen sehr genau zu definieren. Daraus resultierend ist das Material und die Aufbaukonstruktion in enger Abstimmung mit dem Kunden festzulegen.

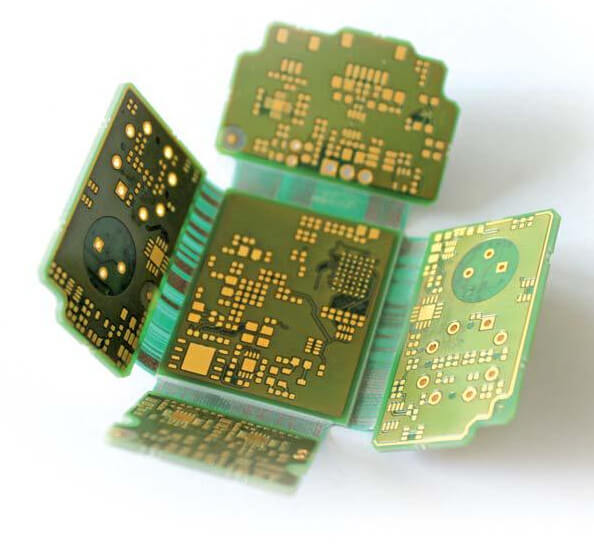

Flexbereich kann auch in x- und y-Richtung gefertigt werden

Die Anforderungen für die verschiedenen Anwendungsbereiche unterscheiden sich deutlich voneinander. Deshalb bietet Unimicron Germany seinen Kunden eine kompetente technische Beratung bereits in der frühen Entwurfs- und Entwicklungsphase des Projekts an, um die spezifischen Anforderungen an die Gesamtleistungsfähigkeit des Systems optimal umzusetzen.

Ihr Kontakt zum Produktmanagement:

Produktmanagement

+49 (0) 2831 - 3 94-0

info@unimicron.de

Weitere PCB Technologien:

Dickkupfer-Technologie - HiCu PCB | Dickkupfer-Profil-Technologie - HiCu Profile PCB | HDI-Technologie - HiDensity PCB | Hochfrequenz-Technologie - HiFrequency PCB | Metall-Inlay-Technologie - Metal Inlay PCB | Dickkupfer-IMS- & Heatsink-Technologie - Metal Plate PCB | Partielle Dickkupfer-Technologie - Wirelaid®