Dickkupfer-Technologie - HiCu PCB

Die Lösung für Anwendungen innerhalb der Leistungselektronik

Dickkupfer-Leiterplatten werden klassischerweise in der Leistungselektronik verwendet. Die Dickkupfer-Technologie ist eine optimale Lösung, die zur Spannungsverteilung und zur Führung von hohen Strömen eingesetzt wird. Dabei kann das Dickkupfer sowohl auf die Außenlage aber auch in die Innenlage platziert werden. Wird der Aufbau eines Multilayers so gewählt, dass das Dickkupfer innen liegt, sind auf der Außenlage auch feinere Strukturen möglich.

Einsatzgebiete der Dickkupfer-Technologie

- Relais- und Sicherungskästen, DC/DC-Wandler

- Realisierung von Leistungs- und Signalschaltkreisen auf einem Board

- Wechselrichter im Bereich Erneuerbare Energien

- Planar-Transformatoren

Produktspektrum

Unimicron Germany bietet folgende Dickkupfer-Technologien an:

- Zweiseitige Leiterplatten bis 210 μm durchmetallisiert (dk)

- Multilayer mit Innenlagen-Kupfer bis 400 μm

- Semiflex-Leiterplatten in allen Varianten

Kombinationen von Dickkupfer-Innenlagen (IL) mit HDI-Technologie (High Density Interconnection / Laser-Via / Sacklochtechnik) sind möglich.

Ein großer Vorteil der HiCu PCBs liegt darin, dass sich bei entsprechender Wahl des Leiterplatten-Aufbaus Leistungs- und Steuerelektronik in einem Board kombinieren lassen. Realisierbar ist dies durch diverse Multilauer-Aufbauten, wie beispielsweise Leistungelektronik auf der Innenlage und die Steuerelektronik auf der Außenlage.

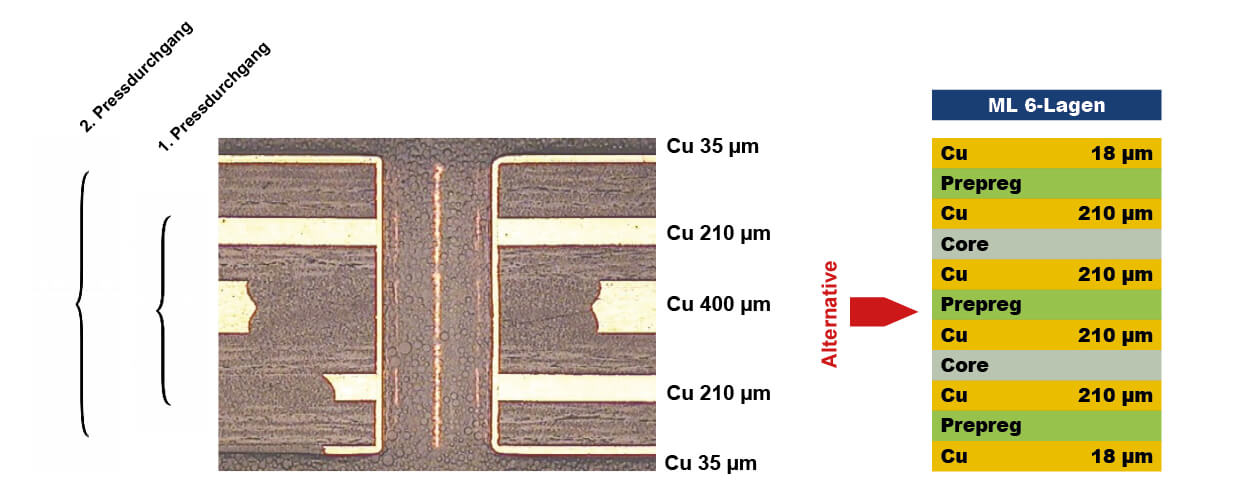

Sequentieller Aufbau eines Dickkupfer Multilayers und kostengünstige Alternative (Beispiel):

Basismaterialien

Unimicron Germany verwendet bei diesen Applikationen nahezu ausschließlich Hoch-TG-Materialien. Steigende Anforderungen an Temperaturstabilität und Temperatur-Zyklenfestigkeit erfordern dies. Bedingt durch die hohen Kupferstärken kommen weitere, deutlich höhere Anforderungen auf das Material zu.

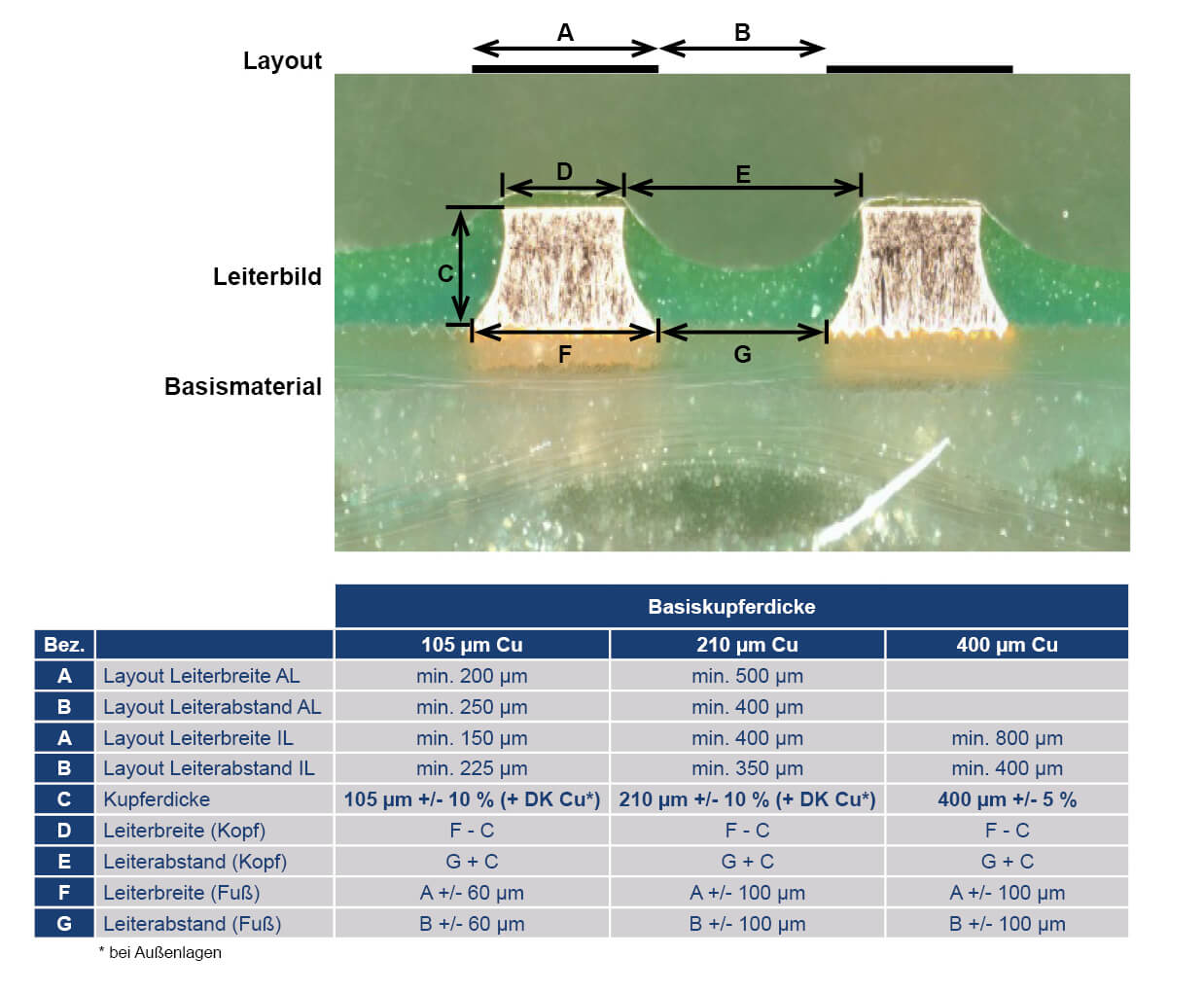

Eingesetzte Basis-Kupferstärken sind bei Außen- und Innenlagen 105 μm, 140 μm, 175 μm, 210 μm. Nur bei Innenlagen auch 400 μm.

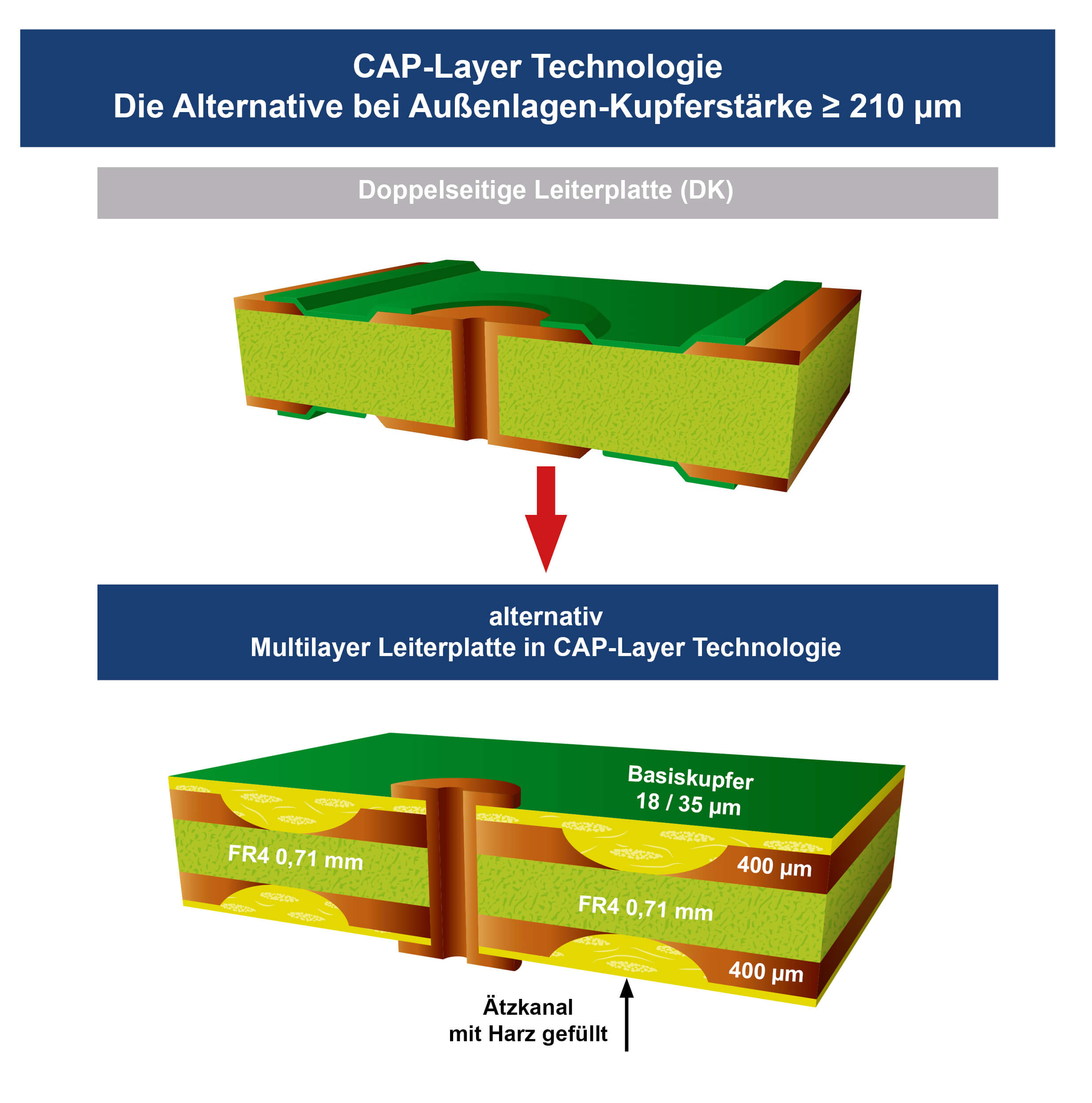

CAP-Layer Technologie als alternativer Aufbau für höhere Kupferstärken

Vorteile der CAP-Layer Technologie

- signifikante Verbesserung der Performance im Temperatur-Zyklen-Test

- Kostenvorteil und verbesserte Wärmebeständigkeit der Oberfläche, da Entfall der Lötstoppmaske

- "abgeschlossenes" System ohne Gefahr von Lüfteinschlüssen

- höhere Beständigkeit gegenüber mechanischen Beschädigungen

- kostenneutral in Abhängigkeit der Kupferstärke

Design Regeln

Technisch realisierbare Werte gültig für Innen- und Außenlage

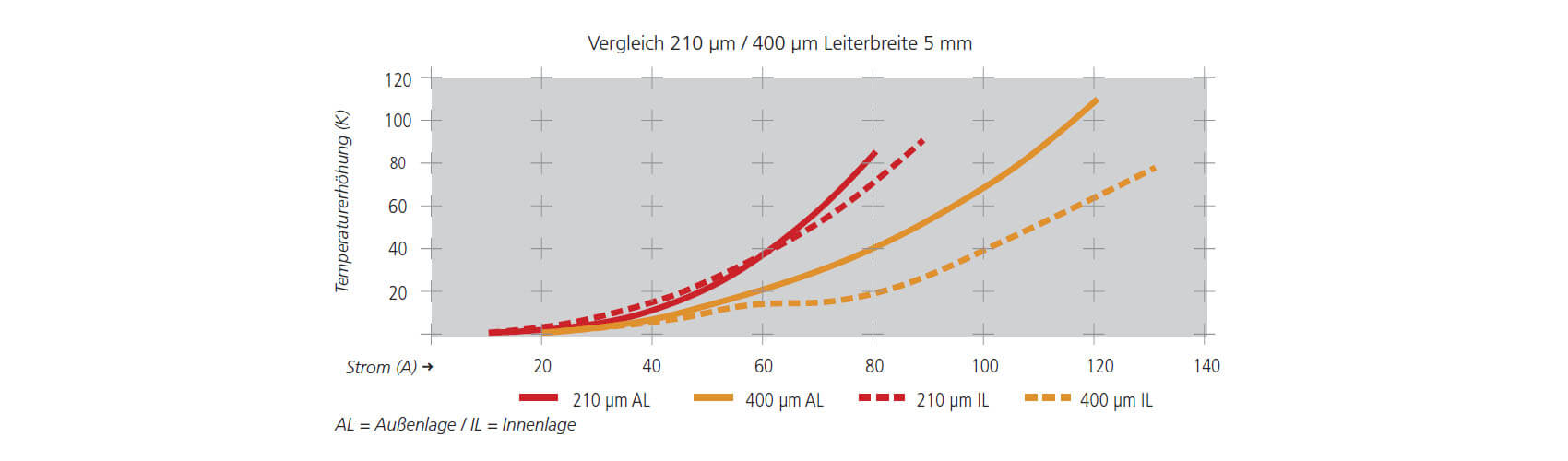

Erwärmung von Dickkupfer-Leiterplatten

Mit unserem Hochstrommessplatz verfügen wir über die Möglichkeit, neue Materialien und Technologien bis zu einer Stromstärke von max. 1.500 A zu testen.

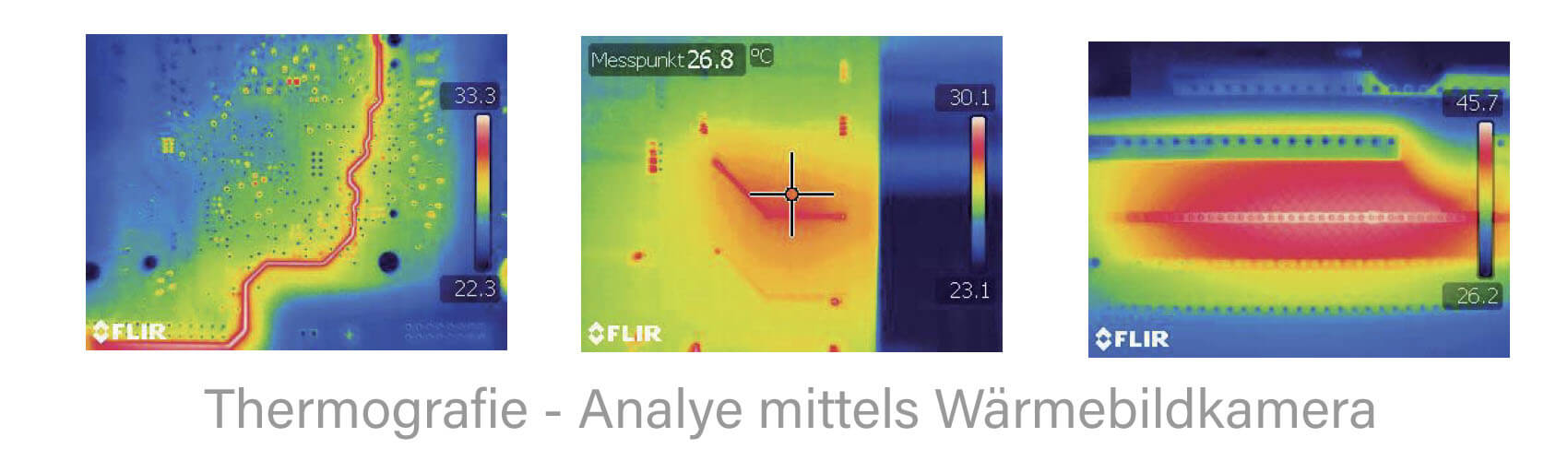

Die Analyse (Temperaturverlauf / -verteilung) erfolgt mittels einer Thermografie-Kamera.

Know-How

- Beim Layout sollten große zusammenhängende Kupferflächen wegen auftretender mechanischer Spannungen vermieden werden.

- Beim Bohren steigt die Bohrzeit aufgrund des Dickkupfers stark an, d. h. hier müssen spezielle Bohrparameter und Bohrer eingesetzt werden. Dies bedeutet auch, dass der höhere Bohraufwand unmittelbar in die Kosten eingeht.

- Beim Lötstopplack muss unter Umständen eine Doppelbeschichtung durchgeführt werden, um eine ausreichende Kantenabdeckung zu erreichen.

- Bei Dickkupfer-Leiterplatten ist der Einsatz von chemischen Endoberflächen ratsam. Hierfür eignen sich die Oberflächen chemisch Nickel / Gold (chem. Ni/Au) und besonders chemisch Zinn (chem. Sn), da hier keine thermische Belastungen entstehen.

- Messungen im eigenen Messlabor sind möglich.

Generell empfehlen wir Ihnen bereits vor der Entwicklung Ihrer HiCu PCB mit unserem Produktmanagement Kontakt aufzunehmen und die Anforderungen an die Leiterplatte detailliert durchzusprechen. Hierdurch kann schon im Vorfeld der Grundstein für eine optimale und kosteneffiziente Lösung gelegt werden.

Ihr Kontakt zum Produktmanagement:

Produktmanagement

+49 (0) 2831 - 3 94-0

info@unimicron.de

Weitere PCB Technologien:

Dickkupfer-Profil-Technologie - HiCu Profile PCB | HDI-Technologie - HiDensity PCB | Hochfrequenz-Technologie - HiFrequency PCB | Metall-Inlay-Technologie - Metal Inlay PCB | Kupfer-IMS- & Heatsink-Technologie - Metal Plate PCB | Semiflex-Technologie - Semiflex PCB | Partielle Dickkupfer-Technologie - Wirelaid®