Partielle Dickkupfer-Technologie - Wirelaid®

Eine Alternative für partielle Ströme bis 100 A

Wirelaid ist eine patentgeschützte Leiterplatten-Technik, die Unimicron Germany als Lizenznehmer einsetzt. Bei der Wirelaid-Technologie werden Kupferdrähte mittels Mikrowiderstandsschweißen auf die Treatment-Seite einer Kupferfolie (Dicke 35-105 μm) aufgebracht. Verwendet werden Flachdrähte der Abmessungen 250 μm x 800 μm bzw. 350 μm x 1400 μm in beliebiger Länge. Diese Drähte werden bei der Multilayerfertigung in das Harz der jeweiligen Leiterplattenkonstruktion mit eingebettet.

Die Wirelaid-Technologie kann in den Fällen eine alternative und kosteneffiziente Lösung darstellen, bei denen ein hoher Kupferquerschnitt innerhalb einer Leiterplatte nur partiell benötigt wird. Dabei kann dann Basiskupfer in Standardstärke (35 μm-105 μm) eingesetzt werden, welches an den spezifizierten Stellen durch entsprechende Drähte verstärkt wird. Durch Kombination verschiedener Drahtgeometrien und Variation bei der Anzahl der Drähte kann die Stromtragfähigkeit, bei gleichzeitiger Reduktion der Erwärmung der Leiterbahnen, erhöht werden. Der im Vergleich zur Dickkupfer-Technik geringere Gesamtkupferanteil wirkt sich unter anderem auch positiv auf den Lötprozess aus. Außerdem reduzieren ein geringerer Verbrauch an Ätzchemikalien und kürzere Ätzzeiten die Kosten.

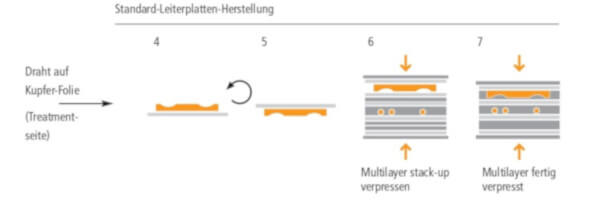

Im Vergleich zu anderen Verfahren, erfolgt bei der Wirelaid-Technologie das Verlegen, Schweißen und Schneiden der Drähte vollautomatisiert mittels modernstem CNC-Equipment.

Einsatzgebiete von Wirelaid®:

- Entwärmung kritischer Bereiche durch partielle Erhöhung des Kupferquerschnitts.

- Kombination von Leistungs- und Steuerungselektronik in oder auf einer Leiterplatte.

- Hochstromanwendungen (bis zu 100 A), bei welchen ein höherer Leitungsquerschnitt nur partiell benötigt wird.

- Durch speziell eingebrachte Kerbfräsungen (Ritzen) auch bedingt zur Einbauoptimierung anwendbar.

Vorteile:

- Verlegung der Drähte mittels CNC-gesteuerten Maschine

- plane Oberfläche da Drähte im Inneren der Leiterplatte verlegt werden

- deutlicher Platzgewinn auf der Oberfläche, keine Beeinträchtigung der eigentlichen Layoutstruktur

- verbesserte Wärmespreizung an Hot-Spots, ähnlich wie Dickkupfer

- Reduzierung der Lagenzahl bei Multilayer-Leiterplatten möglich

- Kostenreduktion durch Reduzierung der Kupferschichtdicke

- Kombination von Leistungs- und Steuerungsteilen auf einer Lage

- viele gängige Leiterplattentechnologien kombinierbar mit Wirelaid-Technologie

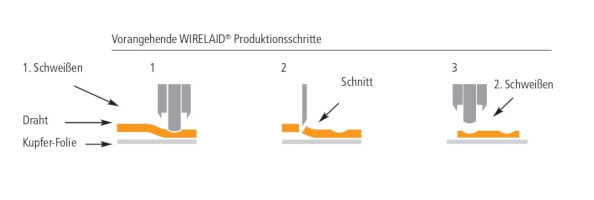

Herstellungsprozess

Schliffbilddarstellung mit eingebetteten Flachdrähten

Im Vergleich zu anderen Verfahren erfolgt bei der Wirelaid-Technologie das Verlegen, Schweißen und Schneiden der Drähte vollautomatisiert mittels CNC-Equipment.

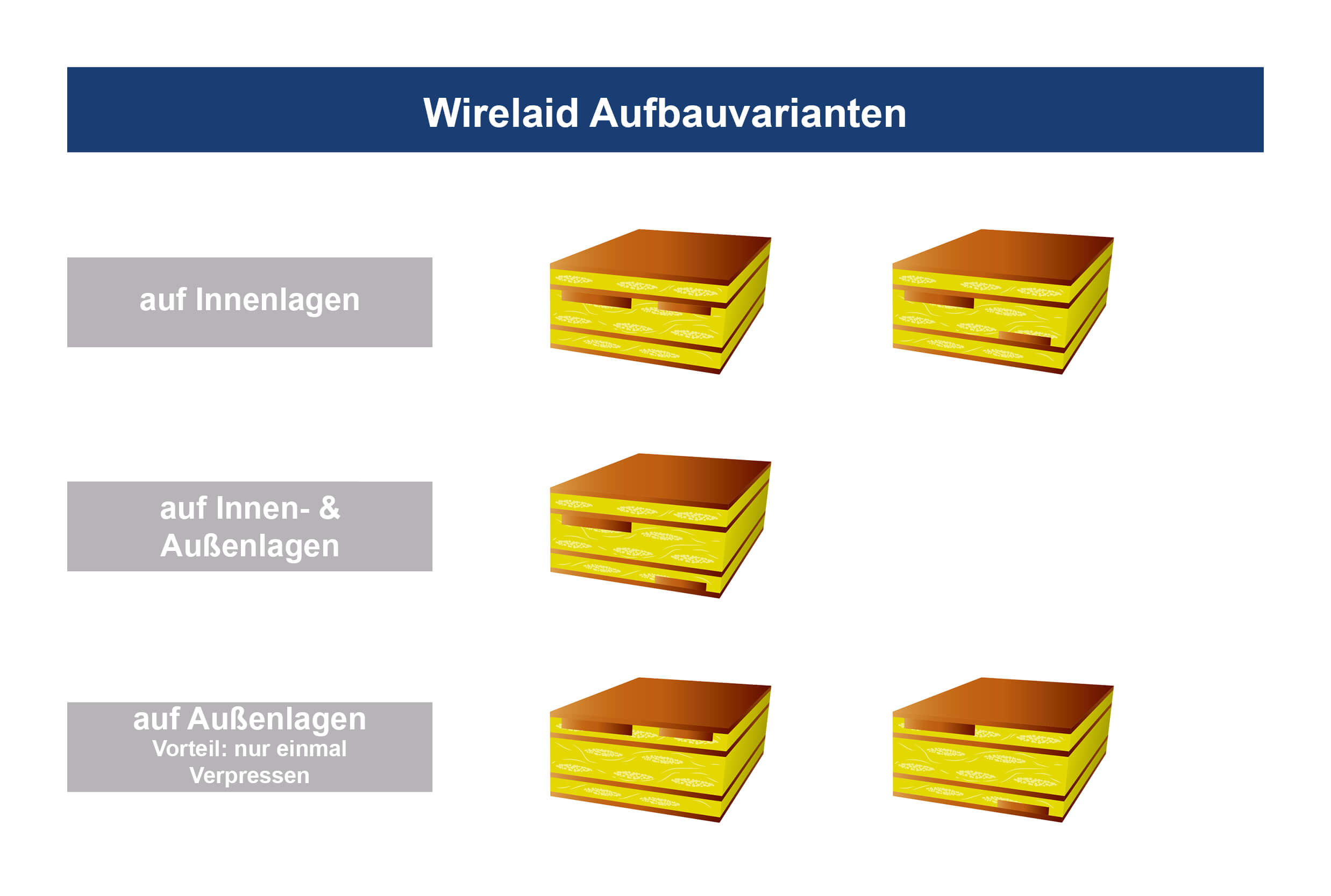

Die Lage der Drähte

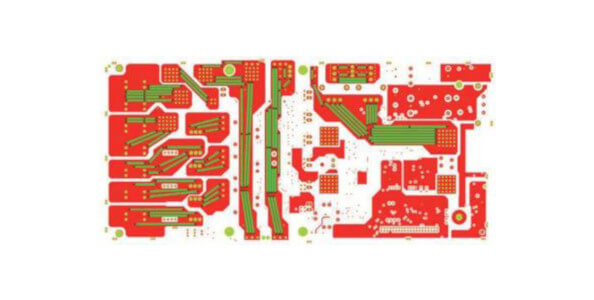

Ausschnitt eines Layouts mit „Verstärkung“ durch Drähte (grün: Drähte / rot: Kupfer-Layout)

Einsatzmöglichkeiten

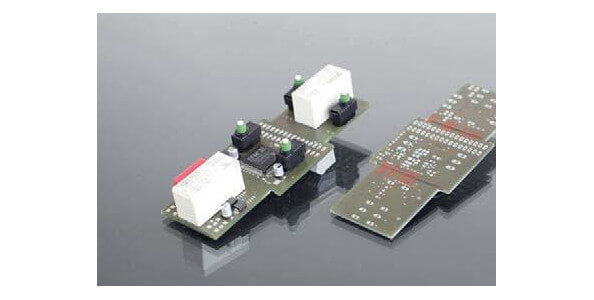

Power Supply für Servo-Antriebssteuerung (Partiell 70 A auf 105 μm Kupfer-Folie und Drähte / rot: Lage der Drähte)

Schaltereinheit (rot: Lage der Drähte)

Prozessorgeführte Antriebssteuerung (rot: Lage der Drähte)

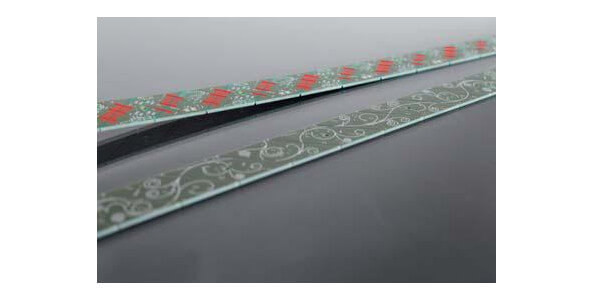

LED-Helixlampe (rot: Lage der Drähte)

Ihr Kontakt zum Produktmanagement:

Produktmanagement

+49 (0) 2831 - 3 94-0

info@unimicron.de

Weitere PCB Technologien:

Dickkupfertechnologie - HiCu PCB | Dickkupfer-Profil-Technologie - HiCu Profile PCB | HDI-Technologie - HiDensity PCB | Hochfrequenz-Technologie - HiFrequency PCB | Metall-Inlay-Technologie - Metal Inlay PCB | Dickkupfer-IMS- & Heatsink-Technologie - Metal Plate PCB | Semiflex-Technologie - Semiflex PCB